Industrie 4.0

Industrie 4.0 – Sicherheitsspezifische Zuordnung neuer Technologien

Welche Auswirkungen hat die Einführung neuer Technologien auf Safety und IT-Security am Arbeitsplatz? Die Einteilung nach spezifischen Gefährdungen bietet eine Orientierungshilfe.

Vom klassischen Industrieroboter über am Körper getragene smarte Geräte bis zu künstlicher Intelligenz zur Steuerung von Maschinen gibt es zahlreiche Möglichkeiten, in der Industrie neue Technologien einzusetzen. Diese bergen aber auch Gefahren, denen man mit geeigneten Sicherheitsmaßnahmen begegnen muss. DI Viktorijo Malisa, Fachkundiges Organ Industrie 4.0 und Leiter der anlässlich des zehnjährigen Jubiläums von Industrie 4.0 veranstalteten Webinar-Reihe „Industrie 4.0 – Sicherheitsspezifische Zuordnung neuer Technologien“, gibt Auskunft über Chancen und Risiken.

Herr DI Malisa, Sie leiten das Webinar „Industrie 4.0“. Wais ist unter dem Begriff „Industrie 4.0“ zu verstehen?

„Industrie 4.0“ bezeichnet Technologien, die mithilfe der modernen Informations- und Kommunikationstechnik verbunden sind. Sie haben seit 2011 Einzug in die Industrie gehalten, sind mittlerweile in großem Umfang erforscht und teilweise schon standardisiert. Industrie 4.0 vernetzt Geschäftsprozesse über Unternehmensgrenzen hinweg. Das bedeutet, dass Kundinnen und Kunden, Lieferantinnen und Lieferanten sowie Speditionen über Cloud Computing, firmeninterne Server und eigene Datenbanken direkt miteinander verbunden sind. So ist es möglich, dass die Kundin bzw. der Kunde das Datum der Fertigstellung eines Auftrags gleich sehen kann, die Spedition Informationen über die Sendung und den Abholtermin erhält und die benötigten Komponenten automatisch bei der Lieferfirma bestellt werden.

Industrie 4.0 bezeichnet Technologien, die mithilfe der modernen Informations- und Kommunikationstechnik verbunden sind.

Welche Risiken ergeben sich durch Cloud Computing?

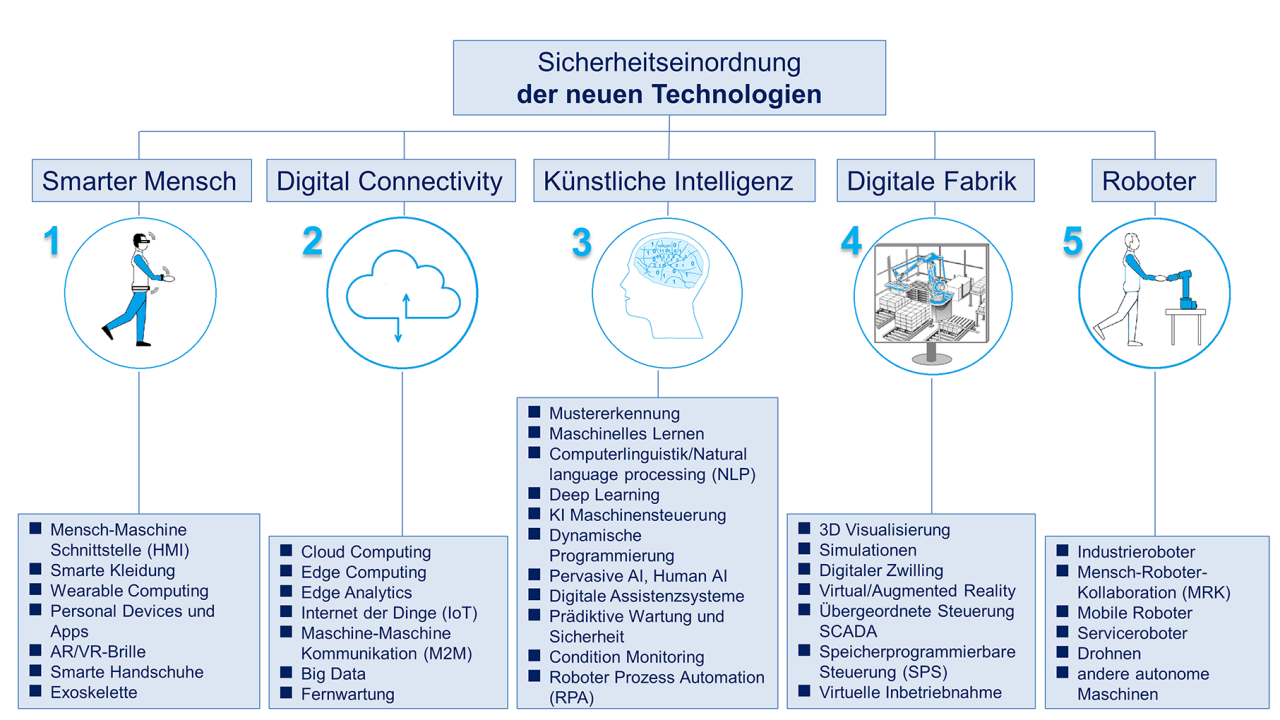

Durch die weltweite Vernetzung wächst auch die Cyberkriminalität, sodass heute neben der Safety auch die Informationssicherheit und IT-Security bei der Risikobeurteilung am Arbeitsplatz berücksichtigt werden muss. Einen Überblick über alle neuen Technologien bietet die Einteilung nach Security und Auswirkungen auf die Safety in fünf Gruppen: Smarter Mensch, Digitale Konnektivität, Künstliche Intelligenz (KI), Digitale Fabrik und Roboter. Sicherheitsfachleute können die gruppenspezifischen Gefährdungen erkennen und je nach Gruppe Präventivmaßnahmen ergreifen.

Smarter Mensch

Welche Technologien umfasst die Gruppe „Smarter Mensch“ und wofür werden sie eingesetzt?

Die Komplexität von Maschinen und Produktionssystemen nimmt ständig zu, was zu hohen Anforderungen bei Bedienung, Fehlersuche und Wartung führt. Um das Bedien- und Wartungspersonal zu entlasten, Fehlbedienung zu vermeiden und um Informationen rasch zu verarbeiten und zu übermitteln, hat man Geräte und digitale Assistenten entwickelt, die am Körper getragen werden. Dazu zählen z. B. Augmented-Reality-(AR-)Brillen, Kleidung mit integrierten Sensoren und Exoskelette.

Wofür lassen sich diese digitalen Assistenten verwenden?

Smarte Handschuhe verfügen über einen integrierten Sensor, z. B. zum Ablesen von Produktinformationen beim Kommissionieren von Waren. Dadurch braucht die Mitarbeiterin bzw. der Mitarbeiter kein Extragerät zum Ablesen. In die AR-Brille kann beispielsweise die Produktionsleiterin bzw. der Produktionsleiter Informationen über eine Maschine, eine Produktionsanlage oder über Prozesse eingeblendet bekommen: Wann wurde mit der Produktion begonnen? Wie lange waren die Stehzeiten? Was wird produziert? Welche Fehler liegen vor? AR-Brillen setzt man vor allem bei Service und Reparatur ein. Beim Export von Maschinen wird die AR-Brille für eine Fernwartung im Garantiefall gleich mitgeliefert. Das Tragen einer AR-Brille birgt auch Gefahren in sich. Ein Risiko besteht dadurch, dass der Sichtbereich eingeschränkt wird und man somit Gefahren leichter übersieht. Die Trägerin bzw. der Träger der AR-Brille kann über ein Hindernis stolpern, in einen rotierenden Teil einer Maschine oder in eine Stromleitung greifen. Vermeiden lässt sich das dadurch, dass die Informationen wie auf einem Poster digital auf einen gefahrenfreien Platz im Raum fixiert werden, z. B. auf eine Tür, eine Abdeckung oder auf den Boden. Die Benutzerin bzw. der Benutzer kann nach Bedarf Informationen von diesem „digitalen Poster“ ablesen.

Welche Gefahren bringen am Körper getragene smarte Geräte noch mit sich?

Exoskelette können Arbeitnehmerinnen und Arbeitnehmer entlasten, aber mit einem Exoskelett darf man keine schwereren Lasten heben, als der ArbeitnehmerInnenschutz erlaubt. Es besteht z. B. die Gefahr, dass man mit dem Exoskelett hängenbleibt und stolpert. Insgesamt wird die Bewegungsfreiheit eingeschränkt. Die größte Gefahr durch am Körper getragene smarte Geräte ist, dass es bei Überlastung der Batterie, die man für die Stromversorgung der Geräte braucht, zu einer Überhitzung und womöglich Selbstentzündung kommt. Ständige Datenübertragung bedeutet mehr Strahlung. Wenn Assistenzsysteme mit komplizierter Bedienung oder mehr als zwei Geräte mit unterschiedlichen Funktionen, Einstellungen und Bedienelementen am Körper getragen und wechselweise eingesetzt werden, können Ablenkung und die falsche Einschätzung realer Situationen die Folge sein.

Digitale Konnektivität

Können Sie die Gruppe „Digitale Konnektivität“ näher beschreiben?

Digitale Konnektivität bedeutet Austausch von Daten über unterschiedliche Verbindungen und Protokolle via Intranet oder Internet, sei es zwischen Geräten, Maschinen, Software oder Cloud-Diensten. Das Internet der Dinge (IoT) ermöglicht es, weltweit reale und virtuelle Objekte zu verbinden. Im Rahmen der Risikobeurteilung müssen in dieser Gruppe die Zusammenhänge zwischen Informationssicherheit, IT-Security, Cybersicherheit und Safety berücksichtigt werden. Insbesondere die ständige Verfügbarkeit einer Cloud und die dauernde IoT-Verbindung von Maschinen bieten die Möglichkeit, Daten auszuspähen, zu kopieren, zu löschen, zu manipulieren, die Verbindung zu unterbrechen oder sie zu stören. Der Fernzugriff auf eine Maschine bringt den Hacker in die Mitte des IT-Netzwerks eines Unternehmens, sodass Angriffe und die Infizierung mit Schadsoftware von innen leicht möglich sind.

Wofür kann man digitale Konnektivität einsetzen und wie lässt sich ein sicherer Ablauf gewährleisten?

Zu den Anwendungen der digitalen Konnektivität zählt z. B. die Fernwartung. Diese ist bei Serienmaschinen bereits gut etabliert. Die Kommunikation muss über eine sichere Leitung erfolgen. In der Praxis kommt es aber oft vor, dass die Servicefachkraft über einen offenen Access Point, z. B. am Flughafen oder im Hotel, angedockt ist. Die Daten müssen verschlüsselt werden. Da auch der PC der Servicetechnikerin bzw. des Servicetechnikers von Schadsoftware befallen sein kann, wird vor dem Service nach Viren gescannt. Es kann zu einer Verwechslung der Maschine kommen, auf die zugegriffen werden soll, daher ist die Einstellung so vorzunehmen, dass die Servicefachkraft nur auf die betroffene Maschine Zugriff hat. Um sicherzustellen, dass die Fernwartung im Bedarfsfall erfolgreich eingesetzt werden kann, müssen regelmäßig Tests durchgeführt werden, insbesondere dann, wenn neue Hard- und Software installiert wurde oder neue Personen zum Fernwartungsteam dazugekommen sind.

Künstliche Intelligenz

In der Industrie ist der Einsatz von künstlicher Intelligenz noch nicht sehr weit verbreitet. Welche Anwendungen gibt es schon und was ist in Zukunft vorstellbar?

Bei künstlicher Intelligenz simulieren Computer mithilfe von Algorithmen die menschliche Intelligenz, um komplexe Aufgaben selbständig lösen zu können. In der Industrie soll KI meist Maschinen optimieren und rechtzeitig Wartungsintervalle planen. Ein Beispiel dafür ist ein Schweißroboter, der bestimmte wiederholte Bewegungen ausführt und dabei möglichst wenig Energie verbrauchen soll. Eine KI kann den Energieverbrauch optimieren, indem sie aus der Fülle der möglichen Bewegungen die optimale ermittelt.

Welche Sicherheitsmaßnahmen müssen beim Einsatz von künstlicher Intelligenz getroffen werden?

Die KI darf die Maschinensicherheit nicht beeinträchtigen und Menschen nicht gefährden. Künstliche Intelligenz kann im Anwenderprogramm einer Maschine nur dann eingesetzt werden, wenn die Sicherheitseinrichtungen, Maschinengrenzen und optimalen Produkteigenschaften mittels einer Sicherheitssteuerung überwacht werden. Bei Regelverstößen oder Überschreitungen von Grenzwerten muss die Sicherheitssteuerung einen Not-Halt einleiten. Derzeit arbeitet künstliche Intelligenz in der Industrie mit festen Algorithmen. Neuronale Netze für industrielle Anwendungen befinden sich erst im Forschungsstadium.

Digitale Fabrik

Wie weit ist die Entwicklung zur Simulation einer digitalen Fabrik schon fortgeschritten?

Durch die rasante Entwicklung von Hard- und Software und die Verbesserung von mathematischen Modellen bietet die Simulation ein effizientes Werkzeug zur Unterstützung der Lösungsfindung. Die digitale Fabrik verwendet digitale Technologien zur Modellierung, Kommunikation und Überwachung von Fertigungsprozessen, von CAD bis zum „digitalen Zwilling“ – das ist eine Abbildung der realen Produktion, die für Fehleranalyse, vorausschauende Instandhaltung oder Weiterentwicklung von Maschinen und Fertigungslinien eingesetzt werden kann. Beabsichtigt ein Unternehmen, eine neue Maschine anzuschaffen, kann man in der Simulation sehen, ob die Maschine vom Platzbedarf und von der Leistung her geeignet ist. Wenn man eine komplette Fabrik simuliert, lassen sich Verbesserungen planen, bevor die Teile bestellt werden. So könnte auch die AUVA bereits in der Simulation eine Sicherheitsüberprüfung durchführen.

Gibt es auch Sicherheitsrisiken bei der digitalen Fabrik?

Eine gefährliche Situation entsteht, wenn sich die digitale und die reale Welt vermischen. Die Simulationstechnikerin bzw. der Simulationstechniker arbeitet meist in einem Büro, die Montage der Anlage findet in einer Halle statt. Die Technikerin bzw. der Techniker sieht die Simulation und erhält Daten von den realen Maschinen, kann die Simulation starten und auch die realen Maschinen einzeln anfahren. Dabei ist eine Verwechslung der Bedienelemente für die Simulation und für die realen Maschinen möglich. Weitere Risiken sind Ablenkung durch die laufende Simulation und falsche Schlussfolgerungen bei einem nicht-synchronen Lauf von realen Maschinen und simuliertem Modell. Die Verbindung der realen Maschinen mit der Simulation kann als Fernzugriff verstanden werden, daher müssen dabei alle bei einer Fernwartung erforderlichen Sicherheitsmaßnahmen ergriffen werden.

Roboter

Roboter werden in der Industrie ja schon lange eingesetzt. Welche Anwendungen und Risiken sind bekannt, welche neuen Entwicklungen gibt es?

Zur Gruppe der Roboter zählen Industrieroboter, mobile Roboter, Serviceroboter, Drohnen und andere mobile Maschinen. Die Sicherheit von Industrierobotern und Robotersystemen sowie von Mensch-Roboter-Kooperationen ist schon seit Jahren in der Industrie etabliert. Bei der Mensch-Roboter-Kollaboration dürfen die von Maschinen auf den Menschen ausgeübten Kräfte und Drücke die biomechanischen Grenzwerte nach ISO/TS 15066 nicht überschreiten. Fahrerlose Transportsysteme werden in Österreich beispielsweise in einem großen Zeitungs- und Zeitschriftenverlag verwendet, um 800 Kilogramm schwere Papierrollen aus dem Regal zu heben und zu den Maschinen zu bringen. Bei mobilen Robotern kommt jetzt dazu, dass sie autonom sind. Wenn ihnen ein Hindernis den Weg versperrt, nehmen sie eine andere Route, statt stehenzubleiben und zu warten, bis das Hindernis weggeräumt wird. Es ist vorstellbar, dass ein mobiler Roboter auch die letzten Prozessschritte ausführt, etwa während des Transports Etiketten aufklebt, was Zeit sparen würde. Drohnen werden im Innenbereich, z. B. bei Hochregallagern, vor allem bei der Inventur eingesetzt. Im Außenbereich haben sie sich für Inspektionen bewährt, etwa zur Kontrolle von Leitungen oder Eisenbahnbrücken.

Wo sehen Sie generell die Zukunft im Bereich von Industrie 4.0?

Der Trend geht dahin, neue Technologien zu kombinieren, um Lösungen mit Mehrwert zu schaffen. Ein Beispiel dafür ist die Fernwartung eines Roboter, bei der Technologien aus drei Gruppen einbezogen sind: digitale Konnektivität für den Fernzugriff, eine AR-Brille und der gewartete Roboter. In Zukunft wird auch künstliche Intelligenz verstärkt zum Einsatz kommen, etwa zur Steuerung von Produktionssystemen, autonomen Fahrzeugen, Drohnen und Servicerobotern.

Zusammenfassung

Bei Industrie 4.0 werden mithilfe der modernen Informations- und Kommunikationstechnik verbundene Technologien genutzt. Im Hinblick auf Safety und IT-Security können diese Technologien in die fünf Gruppen Smarter Mensch, Digitale Konnektivität, Künstliche Intelligenz, Digitale Fabrik und Roboter eingeteilt werden.